今回は、

デジタイゼーション(アナログ情報をデジタル化)により

デジタライゼーション(業務プロセスをデジタル化)し、

まずは個別業務をDXできるのかを「検証」した事例ついてお話します。

とはいえ、

- そもそもデジタル化できるのか?

- 技術的に可能なのか?

- リスクは?効果は?コストは?

など、実現可能性が不透明な状態では投資すべきかの経営判断も難しい状況です。

こんなときは、PoC(Proof of Concept)を実施するのが効果的です。

PoCとは「実証実験」とほぼ同意と思って問題ありません。

※いろいろなサイトで説明しているのでそちらで調べていただければと思います。

低コスト・低リスクのもと「日報のデジタル化でDXの第一歩を踏み出せるのか」を検証しました。

100点を目指したシステムを構築するのではなく、スモールスタートで「まずはやってみる」です。

やってみたことにより、リスクの見落とし、問題点の洗い出しを行い、効果測定(有効性)や実現性の検証をしていきます。

それらを踏まえ、投資をして前に進めるのか、立ち戻ってコンセプトを見直すのか判断を検討することができます。

お客様が抱えている課題・お悩み

生産性向上に関する現場オペレータの意識が低い

お客様はすべての工場で作業日報を手書きしており、拠点も複数あることから作業日報の集計・分析に時間を要していました。

そのため、作業実績とその分析結果を翌日の作業開始までに現場に渡すことができず、現場オペレータが自身の作業について振り返りが行われていませんでした。

上流工程が計画通りに生産されないため後工程が混乱している

製造事務所のオペレータが出荷予定の商品の製造が完了しているのか、などを確認するためには都度現場にヒアリングに出向く必要がありました。

製造の進捗が現場に行かないと把握できないため、工場と製造事務所のコミュニケーションの効率が問題でした。

検証アプローチ

今回はDXのコンセプト実現性を目指し、重要な経営課題の1つである生産効率の改善の向上を目標としました。

まずはキーとなる上流の1工程のみを対象とし、作業日報デジタル化により効果がどのくらい得られるのか、実現可能なのかを検証します。

他にもペーパーレス、製造ロス削減、予防保全等、ITを活用してコスト削減等の課題も多くお持ちのようですが

今回は生産効率の改善を検証するためのPoCを実施しました。

現場オペレータに考えるきっかけとなる情報を即時提供する

これまでは、手書きの日報を集計・分析して管理層に報告されるのが翌日の日中となっており、前日の予実差の振り返り等ができていませんでした。

前日の生産実績を当日朝には確認できるようにし、かつ当日の作業実績はリアルタイムで確認できるようにすることで直前のロットの作業を振り返り、効率化の洞察を得るきっかをつかむことができるようにしました。

生産予定と実績の差異を生産現場のオペレータに示すことにより、生産効率改善のきっかけを得やすいようにすることが目的です。

工程の生産実績(進捗)をリアルタイムで見える化する

今回の対象となった上流工程の進捗を見える化することで、後工程もそれに応じて適切な対応をすることができるようにすることが目的です。

また、製造事務所で全行程の進捗を把握することで、製品出荷の効率、コミュニケーション効率など製造事務所の業務改善も見込めます。

検証内容

日報のデジタル化によりリアルタイムで作業実績データを収集することができるか

オペレータは各自のお気に入りの手袋をして作業をしています。

両手がふさがることもあります。

タブレットやスマートフォンを普段あまり使ってないオペレータもいます。

見える化・分析を実現するためには、そもそも現場オペレータがタブレットを使って実績を入力できるのか。

障壁となることは何か、などを検証します。

今回は、バーコードリーダーと画面タッチによる入力でタブレットに実績を入力する方法を選択しました。

生産予定のロット情報は生産計画表からバーコードリーダーでスキャンできますが、生産実績についてはタブレットにタッチペンで入力する必要があります。

手入力といっても、実際はすべて選択、タッチ方式にしたため文字や数字入力は必要ありません。

検証結果

課題は残るものの作業実績のDXの第一歩となるデジタル化は実現可能

今回の検証で、作業しながらでも実績をデジタル化することができることは確認できました。

ただ、半月ほどの検証期間がありながらも作業スピードがこれまでより少し落ちたこともわかりました。

これは今後の課題です。

また、画面の操作性や入力項目のレイアウトなどついても現場の方の要望を取り入れることで、さらに利用性を上げることができそうです。

課題~タッチペンの入力が難しかった

反応しないペン角度がある模様で入力に手こずることがあったようです。

これが作業スピードが落ちる大きな要因でした。

現場設備の制御盤では感圧式タッチパネルが主流のため、静電式タッチパネルの使い方には慣れない様子でした。

オペレータの方には、タッチペンではなく静電式軍手の使用について確認しましたが

「自分専用の軍手が変わると作業に影響がある(変えたくない)」

との意見もあり、ここが今後どうしていくかの検討ポイントとなりました。

ちなみにタッチペンはもっと太くてペン先が大きいほうが良さそうでした。

オペレータの方におかれましては、タブレット利用に嫌悪感は見られず、笑顔もあり全面的にご協力いただくことができました。アンケートも回答いただき、上記の課題とともに今後の検討に活かしていきます。

ということで

「日報のデジタル化でDXの第一歩を踏み出せるのか?」

については

DXの第一歩を踏み出すことができました!

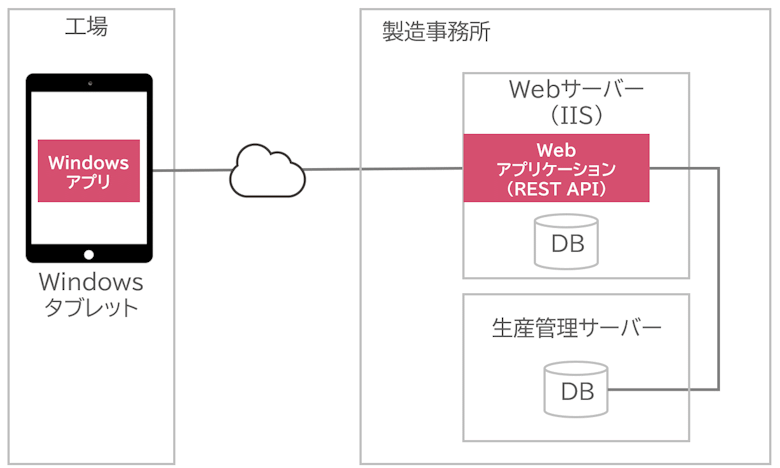

今回のシステム構成

Windowsタブレット/Windowsアプリケーション/C#/JavaScript/SQL Server

こぼればなし

・本件責任者である担当役員の方はIT活用に積極的な方であり、とても前向きな取り組みで「考えることが楽しい」と喜んでおられました。

我々も嬉しくなります(笑

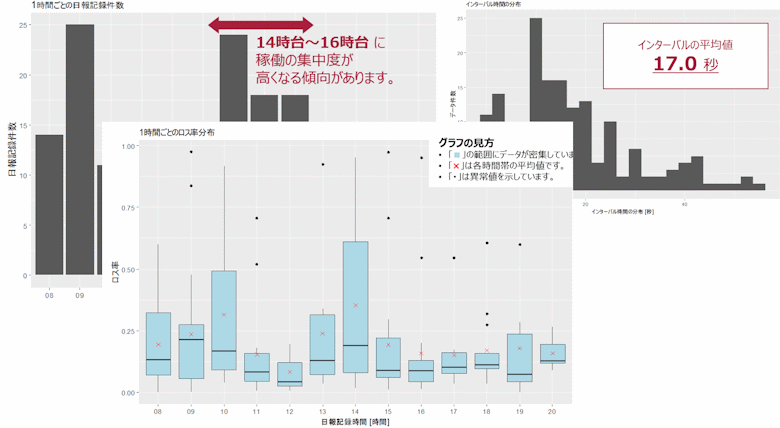

・弊社の担当エンジニアがデータ分析大好物&得意だったこともあり、ご契約内容には含まれていませんでしたが、収集したデータを分析させていただきました。

素人には良く分からないグラフもありますが(笑)、ここから担当役員の方がこれまで気づくことができなかった情報も導き出せてたようで、大変驚かれていたのと同時に喜ばれておりました。

統計学によるデータ分析も当社にお任せください!

工場に関するIT課題などご相談はこちらからどうぞ↓